基于振波法與標(biāo)記法的提升機(jī)摩擦襯塊車削的研究與應(yīng)用

發(fā)布時(shí)間:

2023-05-19

來源:

http://www.gbqdw.cn/

新城金礦盲豎井提升系統(tǒng)主提升機(jī)型號(hào)為 JKM-2.8×4,2012 年投產(chǎn),運(yùn)行 2 年后鋼絲繩出現(xiàn)異響,尤其在提升機(jī)啟動(dòng)或停車過程中聲響加大,且有時(shí)鋼絲繩會(huì)出現(xiàn)單繩偏竄的現(xiàn)象,存在安全隱患。針對(duì)上述問題,采用直接測(cè)量法對(duì)提升機(jī)卷筒繩槽進(jìn)行測(cè)量車削后雖異響消失,但運(yùn)行不久后又再次出現(xiàn),反復(fù)多次,導(dǎo)致鋼絲繩襯墊車削頻率愈來愈高,且故障并未徹底解決,不僅沒有消 除安 全隱患,還降低了襯墊的使用壽命。

1 鋼絲繩張力不平衡原因判定

1.1 用振波法測(cè)試反彈波情況

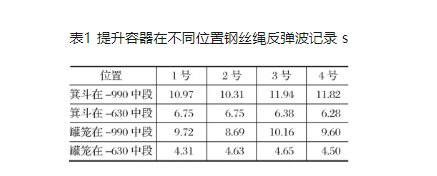

將箕斗放到 -990 裝礦站位置,測(cè)試人員在 -326導(dǎo)向輪平臺(tái)用手推動(dòng)箕斗側(cè)鋼絲繩,此時(shí)反彈波向下傳播,右手握住鋼絲繩,待手檢測(cè)到第 一個(gè)zui大波峰的反彈波時(shí)按下秒表,開始計(jì)時(shí);下一個(gè)波峰右手檢測(cè)到后,按下秒表停止計(jì)時(shí),得到此鋼絲繩反彈波的時(shí)間,按上述步驟依次測(cè)量其余 3 根鋼絲繩。箕斗側(cè)測(cè)試完畢后,采用同樣方法測(cè)試罐籠側(cè)鋼絲繩的反彈波情況,其具體數(shù)據(jù)如表1所列。

通過表1可以看出:箕斗在 -990 中段時(shí),其2 號(hào)鋼絲繩與 3 號(hào)鋼絲繩反彈波相差 14.5%,遠(yuǎn)超《金屬與非金屬礦山安全規(guī)程》要求的 10%;箕斗在 -630 中段時(shí),1 號(hào)鋼絲繩、2 號(hào)鋼絲繩與 4 號(hào)鋼絲繩反彈波相差 7.19%,未超《金屬與非金屬礦山安全規(guī)程》要求的 10%;罐籠在 -990 中段時(shí),2 號(hào)鋼絲繩與 3 號(hào)鋼絲繩反彈波相差 15.4%,遠(yuǎn)超《金屬與非金屬礦山安全規(guī)程》要求的 10%;罐籠在 -630 中段時(shí),1 號(hào)鋼絲繩與 3 號(hào)鋼絲繩反彈波相差 7.5%,未超《金屬與非金屬礦山安全規(guī)程》要求的 10%。

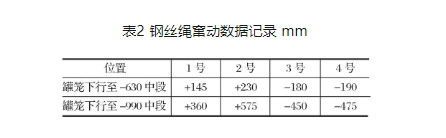

1.2 用標(biāo)記法測(cè)量鋼絲繩偏竄情況

將箕斗側(cè)鋼絲繩張力平衡裝置的調(diào)繩液壓缸閥門全部關(guān)閉,罐籠側(cè)閥門打開,使其處于半自動(dòng)調(diào)繩狀態(tài)。將罐籠提至 -380 盲豎井口,測(cè)量人員站在罐籠頂,用滑石給罐籠側(cè)調(diào)繩液壓缸的滑塊和調(diào)繩器框架做好標(biāo)記,開車測(cè)量人員在容器頂上觀測(cè)液壓缸滑塊的位置變化情況。罐籠在 -630 或 -990 停車時(shí),再在滑塊位置作好標(biāo)記,量取與罐籠在 -380 標(biāo)記之間的距離,并逐個(gè)記錄下來,得到的數(shù)據(jù)即為鋼絲繩在此段區(qū)間的竄動(dòng)距離。測(cè)得的數(shù)據(jù)如表2所列。

注:- 代表液壓缸收縮;+ 代表液壓缸伸出。

1.3 原因判定

根據(jù)提升容器在不同位置的鋼絲繩 4 次反彈波測(cè)試情況以及罐籠側(cè)鋼絲繩測(cè)定的 2 次偏竄情況,可以得出以下結(jié)論:

(1) 在提升機(jī)運(yùn)行過程中,鋼絲繩的張力不斷變化;

(2) 箕斗或罐籠在 -990 裝礦站時(shí),其鋼絲繩反彈波差超過了 10%,即 4 根鋼絲繩的張力相差較大;

(3) 箕斗或罐籠在中間位置時(shí),其鋼絲繩反彈波未超過 10%,即 4 根鋼絲繩的張力相差不大;

(4) 鋼絲繩張力變化不是由鋼絲繩長(zhǎng)度不一引起的,而是由卷筒繩槽直徑大小不一造成的;

(5) 提升機(jī)在運(yùn)行過程中,鋼絲繩偏竄距離較大,基本接近鋼絲繩張力平衡裝置液壓缸的調(diào)節(jié)范圍。

通過上述可知,盲豎井提升機(jī)鋼絲繩張力不平衡是由于卷筒各繩槽直徑大小不一造成的,其直徑差別大,必須進(jìn)行車削處理。

2 鋼絲繩張力調(diào)整方法的實(shí)施步驟

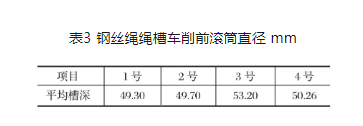

2.1 對(duì)繩槽直徑進(jìn)行測(cè)試

車削前對(duì)提升機(jī)卷筒各繩槽進(jìn)行測(cè)量,采用多點(diǎn)測(cè)量取其平均值的方式,得出數(shù)據(jù)如表3所列。

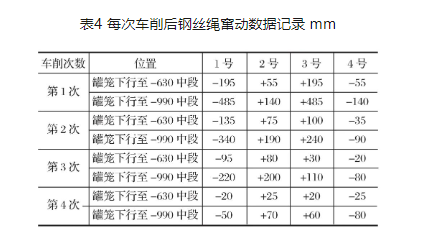

2.2 實(shí)施過程

從實(shí)測(cè)和標(biāo)記法可以確定,1、2 號(hào)鋼絲繩的直徑大于 3、4 號(hào)鋼絲繩,故先對(duì) 1、2 號(hào)鋼絲繩進(jìn)行車削,再對(duì) 3、4 號(hào)鋼絲繩進(jìn)行車削,共計(jì)車削 4 次,相關(guān)數(shù)據(jù)如表4所列。

2.3 鋼絲繩反彈波情況

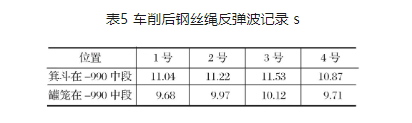

用振波法對(duì)車削后的鋼絲繩反彈波進(jìn)行測(cè)試,數(shù)據(jù)如表5所列。

從表5可以看出:新車削方式實(shí)施后,鋼絲繩最大反彈波時(shí)差穩(wěn)定在約 5%,各鋼絲繩受力情況基本相同,提高了多繩摩擦式提升機(jī)的運(yùn)行安全性能。

3 實(shí)施效果

該項(xiàng)目實(shí)施后有效地改善了鋼絲繩運(yùn)行張力不平衡的狀況,避免了斷繩等惡性事故的發(fā)生,產(chǎn)生了巨大的安全效益。盲豎井提升機(jī)卷筒襯塊的車削次數(shù)由10 ~ 15 次/a,下降至 1 ~ 2 次/a,使用壽命由 3 年延長(zhǎng)至 10 年。多繩摩擦式提升機(jī)卷筒襯塊采用 K25 高摩材料,約 20 萬元/套,可節(jié)約投資 40 余萬元。改造后,不僅提高了卷筒摩擦襯塊的車削精度,而且可以自主實(shí)施襯塊車削,不必外協(xié)就可完成,節(jié)約工程費(fèi)用約 5 萬元/次。

4 結(jié)語

通過基于振波法與標(biāo)記法相結(jié)合的多繩摩擦式提升機(jī)卷筒摩擦襯塊車削的研究與應(yīng)用,提高了提升機(jī)卷筒摩擦襯塊的使用壽命,增加了提升機(jī)鋼絲繩運(yùn)行的安全性,節(jié)約了維修成本,產(chǎn)生了巨大的經(jīng)濟(jì)效益,對(duì)應(yīng)用同類提升系統(tǒng)的礦山企業(yè)具有一定的示范作用。

引文格式:

|

|

最新新聞

產(chǎn)品推薦

頁面版權(quán)所有 中實(shí)洛陽機(jī)械工程科技有限公司 本網(wǎng)站已支持 IPV4 IPV6雙向訪問 SEO標(biāo)簽 營(yíng)業(yè)執(zhí)照 云資訊